真空速凝炉在金属材料快速凝固中的应用是什么

真空速凝炉在金属材料快速凝固中的应用是什么

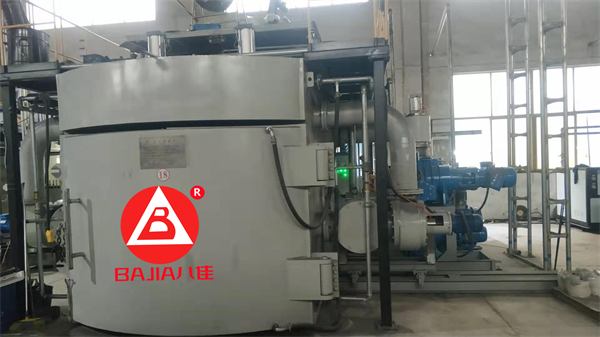

在材料科学的广阔领域中,真空速凝炉作为一种先进的材料制备设备,以其独特的快速凝固技术,在金属材料的处理与改性中发挥着举足轻重的作用。真空速凝炉厂家洛阳八佳电气将深入探讨真空速凝炉在金属材料快速凝固中的应用,从原理、优势到具体应用案例,全方面解析这一技术如何推动金属材料科学的发展。

一、真空速凝炉的工作原理与优势

真空速凝炉的核心在于其能够在接近真空的环境下,对金属材料进行快速加热和快速冷却处理。这一技术通过高频感应加热或电阻加热等方式,将金属材料加热至熔化状态,随后通过特定的冷却机制,如气体喷射、水冷却等,使熔融金属在极短的时间内迅速冷却并固化。

真空环境在这一过程中扮演着至关重要的角色。它不仅能够显著降低材料的沸点,减少与空气中氧气等成分的反应机会,为后续的加热和凝固过程提供理想的条件,还能有效防止金属在熔化和凝固过程中的氧化和污染,从而保证金属材料的纯净度和质量。

快速凝固技术则能够显著改变金属材料的组织结构,使其晶粒细化、均匀化,从而提高材料的综合性能。这种技术还能够抑制金属中的有害相形成,提高材料的稳定性和可靠性。同时,通过调整熔炼参数、原料配比和凝固条件等,可以制备出具有独特性能的新型金属材料,满足不断发展的工业需求。

二、真空速凝炉在金属材料快速凝固中的应用

1. 高性能金属材料的制备

真空速凝炉在高性能金属材料的制备中发挥着关键作用。通过快速凝固技术,可以制备出具有细晶粒、高硬度、高强度和良好的耐磨、耐腐蚀等特性的金属材料。这些材料在航空、航天、汽车、电子等领域具有广泛应用。例如,轻质高强钛合金和铝合金的制备,不仅减轻了飞机和航天器的重量,提高了飞行性能和载荷能力,还降低了生产成本,提高了生产效率。

2. 改善金属材料组织结构

快速凝固技术能够显著改变金属材料的组织结构,使其晶粒细化、均匀化,从而提高材料的综合性能。这一技术在改善金属材料组织结构方面发挥着重要作用。通过真空速凝炉的快速凝固处理,可以使金属材料的晶粒尺寸减小,组织更加均匀,从而提高材料的强度、韧性和耐磨性。这种改性处理在金属材料的深加工和表面改性中具有广泛应用前景。

3. 开发新型金属材料

真空速凝炉的快速凝固技术为开发新型金属材料提供了有效途径。通过调整熔炼参数、原料配比和凝固条件等,可以制备出具有独特性能的新型金属材料。这些新型材料在力学性能、耐腐蚀性能、耐高温性能等方面具有显著优势,能够满足特定领域的需求。例如,通过真空速凝炉制备的镍基合金,具有优异的耐高温和耐腐蚀性能,在航空航天、核工业等领域具有广泛应用。

4. 优化金属材料生产工艺

真空速凝炉的快速凝固技术还可以优化金属材料的生产工艺。通过精确控制加热功率、冷却速率以及真空度等参数,可以实现对金属材料凝固组织、晶粒尺寸等微观结构的精细调控。这种精确的控制技术不仅提高了生产效率,还降低了生产成本和能源消耗。同时,真空速凝炉的高度自动化和智能化程度也进一步提升了生产效率,降低了人为干预的风险。

三、具体应用案例

以航空航天领域为例,真空速凝炉在高性能合金的制备中发挥着重要作用。通过真空速凝炉的快速凝固技术,可以制备出具有优异力学性能和耐高温特性的钛合金和镍基合金等关键材料。这些材料不仅提高了飞行器的性能和安全性,还降低了生产成本和生产周期。在航空航天领域的发展中,真空速凝炉的应用推动了飞行器材料的轻量化、高强度化和耐高温化的发展趋势。

在汽车工业中,真空速凝炉制备的高强度、高耐磨金属材料可以应用于汽车发动机、底盘和车身等关键部件。这些材料的应用提高了汽车的安全性和使用寿命,降低了维修成本和故障率。同时,真空速凝炉的快速凝固技术还可以用于汽车零部件的表面改性处理,提高零部件的耐磨性和耐腐蚀性能。

在电子工业中,真空速凝炉制备的金属材料具有优异的导电性、热稳定性和耐腐蚀性。这些材料在电子产品的制造中具有广泛应用,如集成电路的封装材料、电子元器件的引线材料等。真空速凝炉的快速凝固技术还可以用于电子材料的表面改性处理,提高材料的导电性能和耐腐蚀性能。

综上所述,真空速凝炉在金属材料快速凝固中的应用具有广泛而深远的意义。通过快速凝固技术,可以制备出高性能金属材料、改善金属材料组织结构、开发新型金属材料以及优化金属材料生产工艺。这些应用不仅推动了金属材料科学的发展,也为航空航天、汽车、电子等领域的科技进步和产业升级提供了有力支持。随着科技的不断进步和工业的不断发展,真空速凝炉在金属材料快速凝固中的应用前景将更加广阔。

- 下一篇:真空炭化炉的温度控制与精度提升

相关推荐

电话

电话 微信

微信

留言

留言 TOP

TOP