气相沉积炉的优势有哪些

发布时间:2022-09-29 浏览:6614次

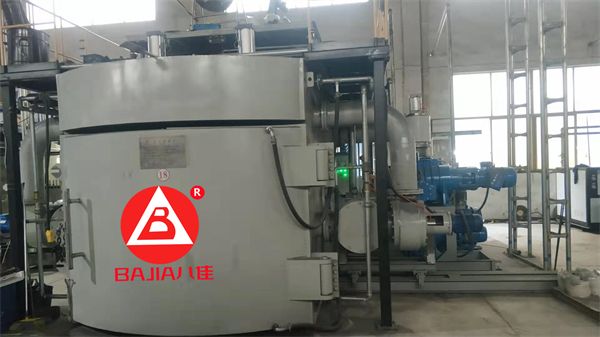

气相沉积炉的优势有哪些

气相沉积炉为沉积炉主体内有加热室,水冷电极,测温热电偶,是处理工件的核心部分。下面是关于炉子优势介绍。

电阻炉可采用多温区独立控温,温度均匀性好;

气相沉积炉采用智能压力调控,压力波动小;

全封闭沉积室,密封效果好,抗污染能力强;

多通道工艺气路,流程均匀,无沉积死角,沉积效果好;

多级尾气处理系统,环境友好,能很快收集焦油及副产物,易清理;

气相沉积炉可选配外循环快冷系统,降温时间短,生产效率高。

- 上一篇:真空甩带炉是如何工作的

相关推荐

电话

电话 微信

微信

留言

留言 TOP

TOP