真空烧结炉的工作原理及启动时不操作的原因分析

真空烧结炉的工作原理及启动时不操作的原因分析

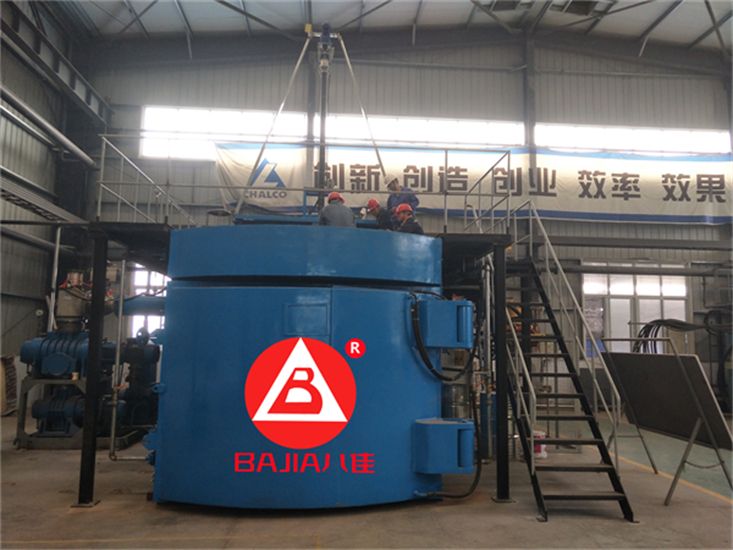

一、主要原理及用途真空烧结炉是在抽真空后充氢气保护状态下,利用中频感应加热的原理,使处于线圈内的钨坩埚产生高温,通过热辐射传导到工作上,适用于科研、军工单位对难熔合金如钨、钼及其合金的粉末成型烧结。

二、主要结构及组成结构形式多为立式、下出料方式。其主要组成为:电炉本体、真空系统、水冷系统、气动系统、液压系统、进出料机构、底座、工作台、感应加热装置(钨加热体及*保温材料)、进电装置、中频电源及电气控制系统等。

三、主要功能在抽真空后充入氢气保护气体,控制炉内压力和气氛的烧结状态。可用光导纤维红外辐射温度计和铠装热电偶连续测温(0~2500℃),并通过智能控温仪与设定程序相比较后,选择执行状态反馈给中频电源,自动控制温度的高低及保温程序。

真空烧结炉启动时不操作的原因有哪些

1、可能是总电源没接好,要检查设备的外接电源接通情况.

2、检查控制电源,使用钥匙打开电源或是合上配电柜中的开关电源.

3、试着按下急停按钮,按下不起就要放开急停按钮.

4、还可能是电源线或者是其他的设备损坏,就要重新接真空烧结炉的独立电源了.

- 上一篇:真空烧结炉工作前应做好哪些准备?

- 下一篇:真空烧结炉由哪几部分构成

相关推荐

电话

电话 微信

微信

留言

留言 TOP

TOP