真空速凝炉的维护保养细节

真空速凝炉的维护保养细节

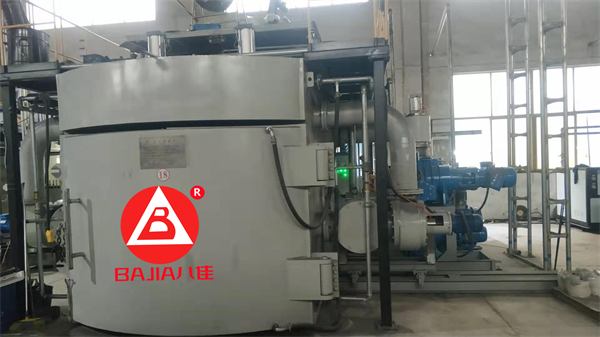

真空速凝炉作为现代材料制备的关键设备,其效率高稳定的运行离不开细致的维护保养。正确的维护保养不仅能延长设备的使用寿命,还能确保材料制备的质量和安全性。真空速凝炉厂家洛阳八佳电气将从日常保养、定期检查、专-业维护以及故障处理四个方面,详细阐述真空速凝炉的维护保养细节,旨在为设备管理人员和操作人员提供一份实用的指南。

一、日常保养

日常保养是真空速凝炉维护保养的基础,旨在确保设备的日常运行不受干扰。

1. 清洁炉膛:每次使用后,应及时清理炉膛内的残留物和杂质,避免它们对炉膛造成腐蚀或影响下一次加热效果。使用合适的清洁剂和工具,轻柔地擦拭炉膛内壁,注意不要划伤或损坏炉膛材料。

2. 检查密封件:真空速凝炉的密封件是维持炉内高真空度的关键。每次使用后,应检查密封件是否完好,如有磨损或老化,应及时更换。同时,要确保密封面干净无异物,以保证密封效果。

3. 检查加热元件:加热元件是真空速凝炉的核心部件,其状态直接影响加热效果和能耗。定期检查加热元件的接线和表面情况,如有松动、断裂或氧化现象,应及时处理。

4. 记录运行数据:每次使用后,应记录设备的运行数据,包括加热温度、真空度、加热时间等,以便及时发现异常并采取措施。

二、定期检查

定期检查是预防设备故障的重要手段,应定期邀请专-业人员进行全方面检查。

1. 电气系统检查:检查电气系统的接线是否牢固,绝缘电阻是否符合要求,电气元件是否完好。如有异常,应及时更换或维修。

2. 真空系统检查:检查真空泵的运行状态,包括泵油的质量、泵体的清洁度和密封性。同时,检查真空管道和阀门是否畅通无阻,如有堵塞或泄漏,应及时清理或更换。

3. 冷却系统检查:检查冷却系统的运行状态,包括冷却水的流量、温度和压力。确保冷却系统能够正常散热,防止设备过热。

4. 安全装置检查:检查设备的各种安全装置,如超温保护、过流保护、紧急停机按钮等,确保它们能够正常工作。

三、专-业维护

专-业维护是确保设备长期稳定运行的关键,应由专-业人员进行。

1. 深度清洁:定期对设备进行深度清洁,包括拆卸炉膛、清洗真空管道和阀门、更换泵油等。深度清洁可以去除设备内部的污垢和沉积物,提高设备的运行效率。

2. 校准和调整:定期对设备的各项参数进行校准和调整,包括温度控制器、真空计、压力表等。确保设备的各项参数准确可靠,提高材料制备的精度和稳定性。

3. 更换易损件:定期更换设备的易损件,如加热元件、密封件、过滤器等。易损件的及时更换可以避免设备故障和安全事故的发生。

四、故障处理

故障处理是维护保养的重要组成部分,应做到及时发现、准确判断和迅速处理。

1. 故障排查:当设备出现故障时,应立即停机并切断电源。然后,根据故障现象和报警信息,结合设备的运行数据和历史记录,进行故障排查。

2. 故障诊断:在故障排查的基础上,对故障进行准确诊断。诊断时,要综合考虑设备的结构、工作原理和运行条件,避免误诊或漏诊。

3. 故障处理:根据故障诊断结果,采取相应的处理措施。对于简单故障,如接线松动、元件损坏等,可自行处理;对于复杂故障,如控制系统故障、真空系统泄漏等,应请专-业人员进行处理。

4. 故障总结:故障处理后,要对故障进行总结和分析,找出故障的原因和教训,提出改进措施和建议,以避免类似故障的再次发生。

综上所述,真空速凝炉的维护保养是一个复杂而细致的过程,涉及日常保养、定期检查、专-业维护和故障处理等多个方面。只有全方面而深入地了解这些维护保养细节,并严格执行相关措施,才能确保设备的长期稳定运行和效率高的生产。同时,设备管理人员和操作人员应不断提高自身的专-业技能和素养,以更好地应对设备维护保养中的挑战和问题。

- 下一篇:真空炭化炉的能效分析与节能措施

相关推荐

电话

电话 微信

微信

留言

留言 TOP

TOP