如何优化真空熔炼炉的操作以提高生产效率

如何优化真空熔炼炉的操作以提高生产效率

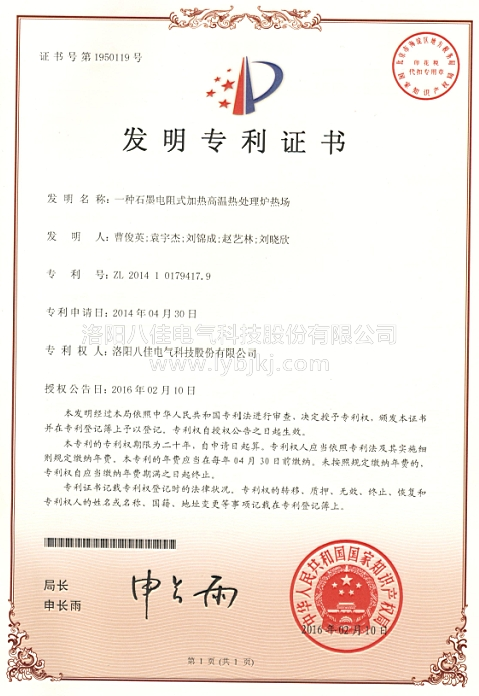

真空熔炼炉作为现代金属冶炼与合金制备的核心设备,其操作效率和性能直接影响着整个生产流程的经济性和竞争力。优化真空熔炼炉的操作不仅能够显著提升生产效率,还能降低能耗、减少废弃物产生,从而实现绿色、可持续的生产。真空熔炼炉厂家洛阳八佳电气将详细探讨如何优化真空熔炼炉的操作以提高生产效率,并提出一系列实用的策略和建议。

一、深入了解基本原理与操作要求

在操作真空熔炼炉之前,首先需要深入了解其基本原理和操作要求。这包括炉内真空度的控制、加热速率和冷却速率的调节、原料的加入和合金的制备等方面。掌握这些基本原理和操作要求,是确保熔炼过程稳定性和效率高的基础。

1. 真空度控制:真空度是真空熔炼炉操作的关键参数之一。在熔炼过程中,保持一定的真空度有助于减少材料的氧化和吸气,提高产品的纯净度和性能。操作人员需要根据材料的性质和产品要求,设定合适的真空度范围,并定期检查真空度的稳定性,确保熔炼过程的顺利进行。

2. 加热速率与冷却速率调节:加热速率和冷却速率对熔炼过程和产品质量有着重要影响。操作人员需要根据材料的熔点和熔化特性,合理调整加热速率,确保炉内温度能够迅速达到材料的熔点。同时,冷却速率的控制也至关重要,它影响着合金的凝固过程和组织结构,进而影响产品的性能。

3. 原料处理与加入方式:原料的处理和加入方式对熔炼过程的影响也很大。操作员需要确保原料的清洁度、干燥度和粒度分布符合要求,以减少熔炼过程中的杂质和气体含量。合理的原料加入方式,如采用自动化加料系统,可以实现快速、准确的原料加入,减少人工操作的误差和时间。

二、合理设定熔炼参数

合理设定熔炼参数是提高真空熔炼炉生产效率的关键。这包括熔炼温度、熔炼时间、真空度等参数的设定。

1. 熔炼温度:熔炼温度是影响产品质量和生产效率的重要因素。操作人员需要了解所熔炼材料的熔点范围,确保炉内温度能够达到材料的熔点。同时,根据材料的熔化速度和流动性,适当调整温度的高低,以保证熔炼过程的顺利进行。避免温度过高导致材料氧化或挥发,以及温度过低导致熔炼不完全或凝固不均匀等问题。

2. 熔炼时间:熔炼时间是影响生产效率的重要因素之一。操作人员需要根据材料的熔化和凝固特性,设定合适的熔炼时间范围。在保证产品质量的前提下,尽量缩短熔炼时间,以提高生产效率。同时,还需注意避免熔炼时间过长导致材料过度氧化或挥发,以及熔炼时间过短导致熔炼不完全或产品性能不佳等问题。

3. 其他参数:除了温度和时间外,真空熔炼炉的其他操作参数如气体流量、搅拌速度等也需根据生产需求进行调整。气体流量的大小直接影响到熔炼气氛的控制,需要根据材料的性质和产品要求进行调整。搅拌速度则影响熔炼过程中材料的均匀性和流动性,需要根据熔炼物料的特性和熔炼时间进行适当调整。

三、加强设备维护与保养

设备的维护和保养对于保持真空熔炼炉的稳定性和效率高至关重要。

1. 定期检查设备运行状况:操作人员需要定期检查设备的运行状况,如真空泵的工作情况、加热元件的完好程度等。及时发现并处理潜在问题,确保设备的正常运行。

2. 清洁与维修:定期对设备进行清洁和维修,去除表面的污垢和氧化物,保持设备的清洁和完好。这不仅可以提高设备的运行效率,还能延长设备的使用寿命。

3. 炉衬更换与维护:炉衬是真空熔炼炉的重要组成部分,其完整性和保温性能对熔炼过程有着重要影响。操作人员需要定期对炉衬进行检查和维护,及时更换损坏的炉衬,确保炉衬的完整性和保温性能。

四、提高操作员技能水平

操作员的技能水平对真空熔炼炉的生产效率具有直接影响。因此,企业应该加强对操作员的培训和教育,提高他们的技能水平和操作经验。

1. 专-业培训:通过专-业培训,使操作员熟悉真空熔炼炉的基本原理、操作要求和安全规范。提高他们的操作技能和处理问题的能力,确保熔炼过程的稳定性和效率高。

2. 实践操作:鼓励操作员进行实践操作,通过不断练习和实践,提高他们的操作熟练度和准确性。同时,建立操作员之间的交流和分享机制,共同提高操作技能和经验。

3. 安全意识:加强操作员的安全意识培训,使他们了解熔炼过程中的安全风险和应对措施。确保他们在操作过程中始终遵守安全规范,防止安全事故的发生。

五、引入智能化控制系统

随着科技的发展,智能化控制系统在真空熔炼炉中的应用越来越广泛。通过引入智能化控制系统,可以实现对熔炼过程的实时监控和自动调节,进一步提高生产效率。

1. 实时监控:智能化控制系统可以实时监测炉内温度、真空度等关键参数,并根据预设的工艺要求自动调节加热速率、冷却速率和真空度等参数。确保熔炼过程的稳定性和效率高。

2. 数据记录与分析:智能化控制系统可以记录和分析熔炼过程中的数据和信息,为操作员提供决策支持。通过数据分析,可以发现潜在的问题和改进点,为优化操作提供科学依据。

3. 故障预警与诊断:智能化控制系统具有故障预警和诊断功能,可以及时发现并处理设备故障,避免故障对生产的影响。同时,通过故障数据分析,可以找出故障的原因和解决方案,为设备的维护和保养提供指导。

六、实施持续改进策略

优化真空熔炼炉的操作是一个持续改进的过程。企业应该建立有效的反馈机制,收集和分析生产过程中的数据和信息,及时发现和解决问题。

1. 收集反馈意见:通过定期收集操作员、技术人员和客户的反馈意见,了解真空熔炼炉在使用过程中存在的问题和改进点。

2. 数据分析与评估:对收集到的数据和信息进行分析和评估,找出影响生产效率的关键因素和潜在问题。

3. 制定改进措施:根据分析结果,制定具体的改进措施和方案。这些措施可以包括优化操作参数、改进设备结构、加强培训和教育等。

4. 跟踪与评估:对改进措施的实施情况进行跟踪和评估,确保改进措施的有效性和可持续性。同时,根据评估结果,不断调整和优化改进措施,实现持续改进。

优化真空熔炼炉的操作是提高生产效率的重要途径。通过深入了解基本原理和操作要求、合理设定熔炼参数、加强设备维护与保养、提高操作员技能水平、引入智能化控制系统以及实施持续改进策略等措施,可以有效提高真空熔炼炉的生产效率,降低能耗和废弃物产生,实现绿色、可持续的生产。未来,随着科技的不断进步和创新,真空熔炼炉将在更多领域发挥关键作用,为人类的科技进步和产业发展作出更大贡献。

- 下一篇:真空速凝炉在实际生产中的作用

相关推荐

电话

电话 微信

微信

留言

留言 TOP

TOP